VOL.27

2026.01

전기차 시대가 본격화되면서 자동차 구조 설계의 기준도 빠르게 달라지고 있다.

대용량 배터리 탑재로 인한 중량 증가,

강화되는 충돌·안전 규제 속에서 차체와 섀시 구조는 ‘가볍고 튼튼한’ 기술을 동시에 요구받고 있다.

화신은 초고강도

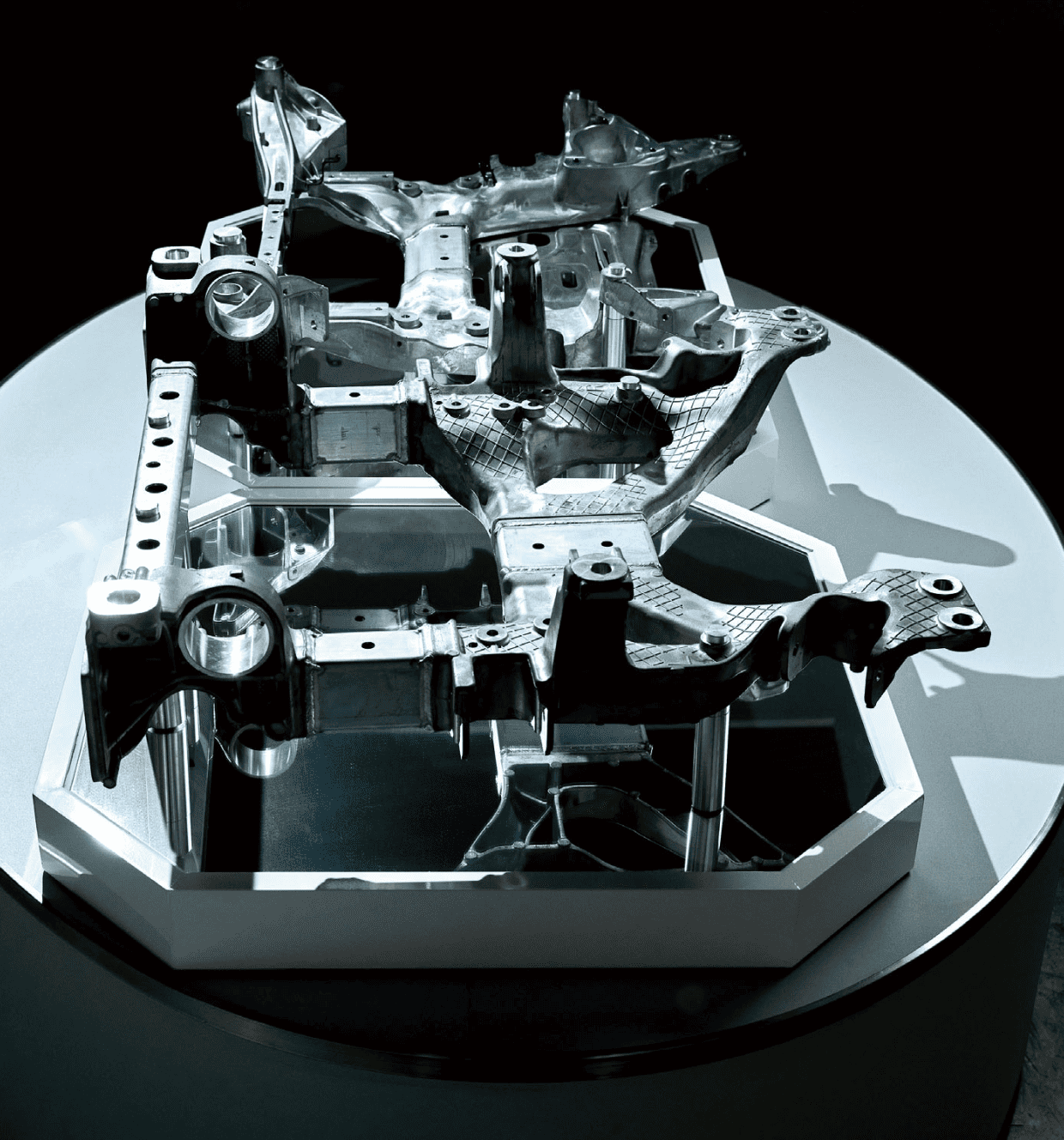

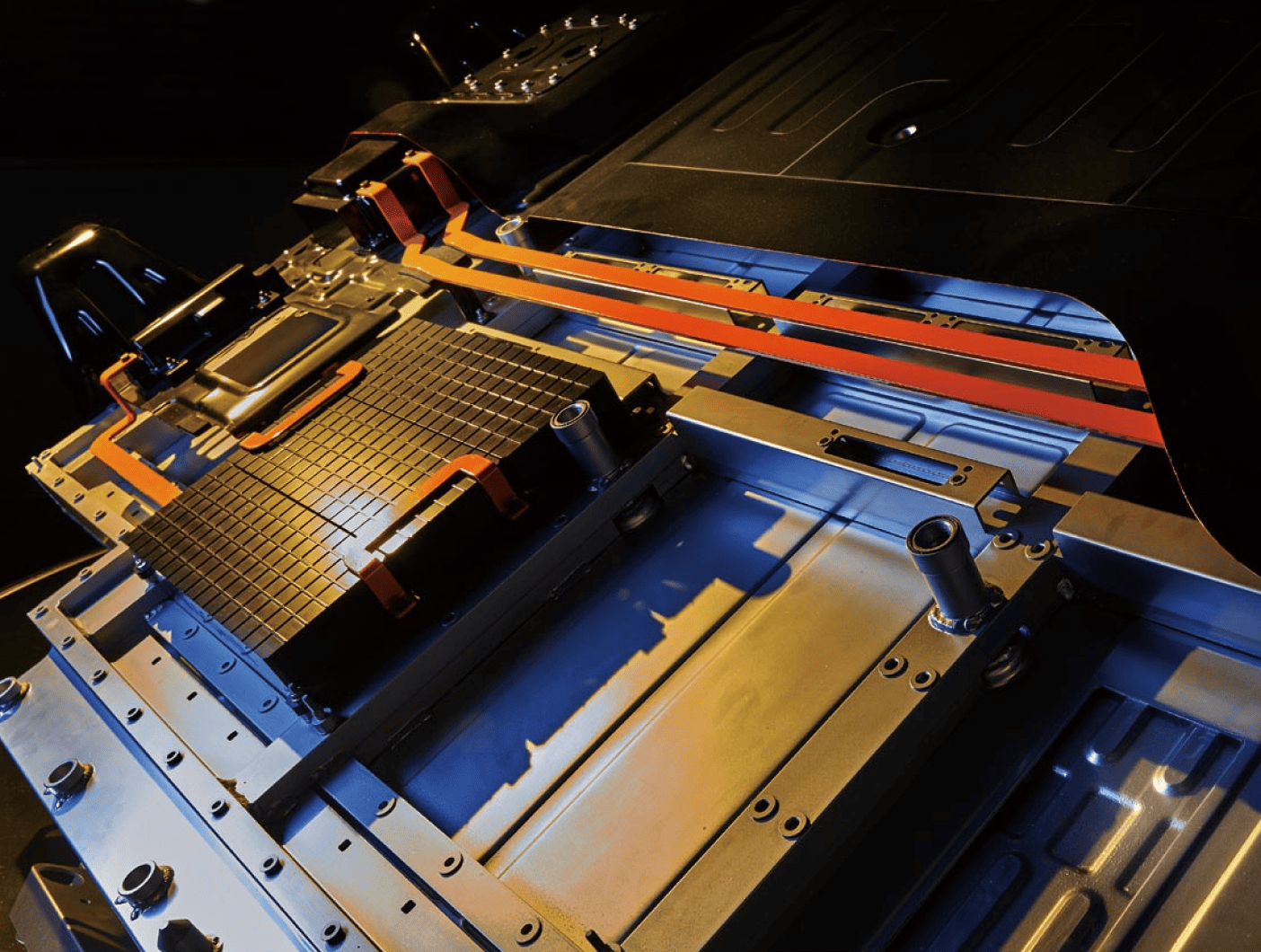

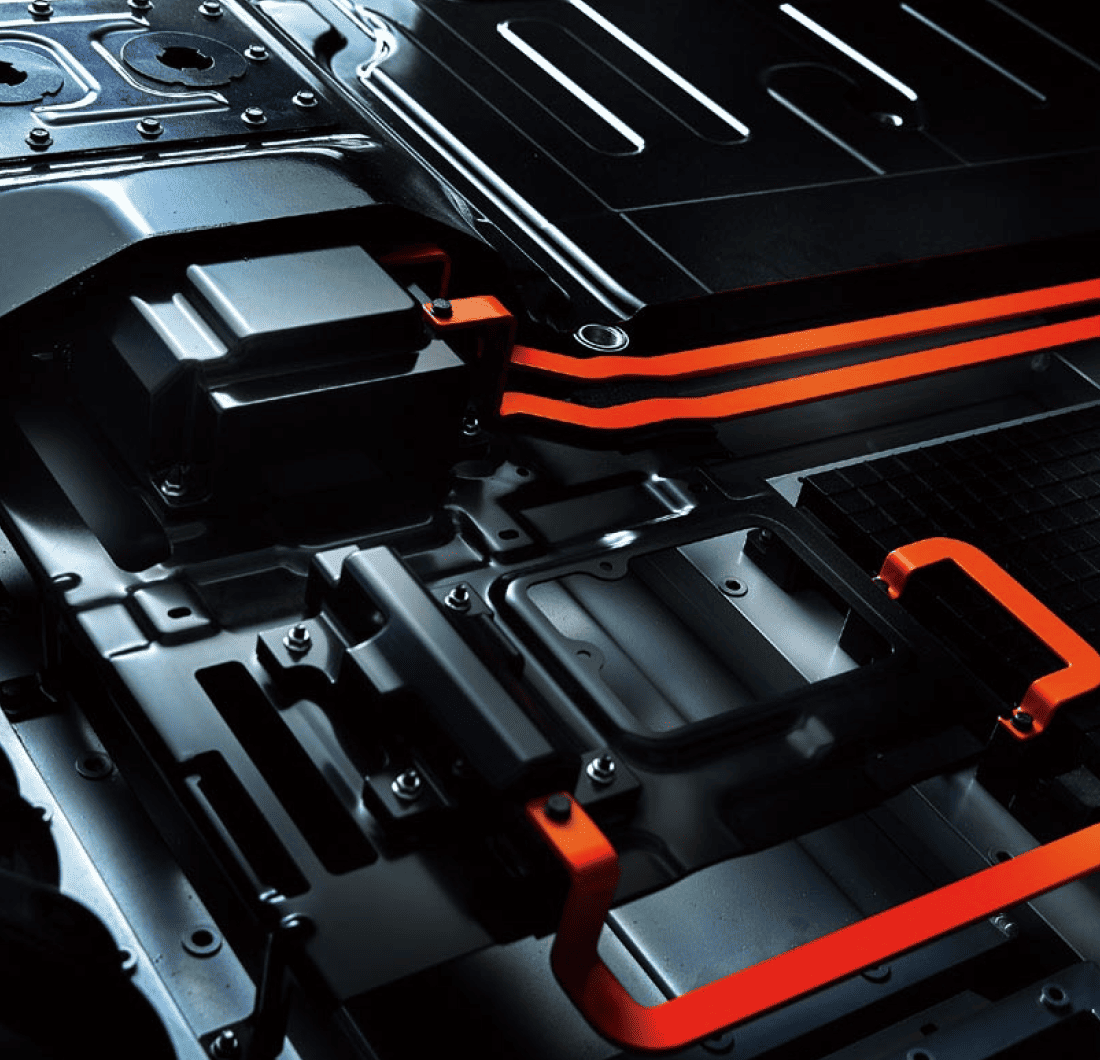

강재 섀시와 알루미늄 배터리팩 케이스를 대상으로, 접합 장비 국산화부터 공정 해석 기반 제조 기술,

그리고 실제

양산 실증까지 전 과정을 연결하는 구조 기술을 구현했다.

연구과제명

780MPa급 이상 초고강도 소재 적용 전기자동차 섀시 및 300MPa급 이상 알루미늄 배터리팩 케이스 용접을 위한 요소 공정 해석 기술 개발 및 제품화 실증

제품명(적용 제품)

FR Cross Member, RR CTBA, BPC

개발기간

(정부과제 수행기간)

2022년 9월 1일 ~ 2025년 12월 31일

총 정부출연금

26억5060만 원원

개발 기관

㈜화신

참여 연구진

박종규 상무, 김상훈 팀장, 서오석 팀장 등 26명

이번 호 PDF 다운로드

이번 호 PDF 다운로드